联系我们

Contact Us手机:15517585977

联系人:刘工

电话:0371-69961577

传真:0371-69961577

网址:www.zzcync.com

邮箱:1119059534@qq.com

微信:15517585977 超裕耐材

地址:河南省新密市超化镇工业园区

炼钢氧气转炉用耐火材料发展概况

炼钢氧气转炉用耐火材料发展概况,转炉炼钢法投入工业性生产,始于1856年,当时贝塞麦发明了鼓风转炉炼钢,简称贝寒麦转炉;1878年出现了托马斯炼钢法,可处理高磷生铁,冶炼多种钢。该炼钢法是贝塞麦转炉的变种和改进,称为托马斯转炉;第二次世界大战后,工业纯氧在炼钢工业中得到了应用,才诞生了氧气转炉炼钢法,例如,顶吹氧气转炉(LD)、卡尔多(Kaldo)转护和回转式转炉(Rotar)等,特别是LD转炉于1952年投入工业性生产以来,使钢铁工业发生了重大变革,面貌焕然一新,并促进了耐火材料工业的发展。

顶吹氧气转炉炼钢法(也称为LI)炼钢法)是瑞士R·杜菜尔教授前后经过十六年的试验研究,于1948年5月正式宣告成功。随后,在奥地利林茨和多纳维茨两个城市的钢厂里进行了半工业性试验,并于1952年建成世界第一座工业生产用30吨顶吹氧气转炉。

顶吹氧气转炉呈一直筒状,借助于水平耳轴支承和倾动。当炉体倾倒在水平位置时,加料或出钢;转至乘直位置时,采用水冷套管式氧枪,将工业纯氧从顶部炉门高速地喷进熔炼池中,使铁水和废钢中的杂质氧化,同时添加各种造渣剂及合金料,从而形成性能符合要求的熔渣,冶炼出合格的钢种。

LD炼钢法与平炉炼钢法相比,具有以下优点:1)基建费用和操作费用较低,即规模相同的钢厂,能节省投资30~50%,操作费用可降低到55~60%;2)冶炼的钢种多、质量好,到目前为止,可以采用多种原料,冶炼出平炉钢和电炉钢,而且钢中的氮含量能降至0.001%,磷与硫的含量可控制在需要的范围内;3)热效率高,由于氧气直接搅动钢水和渣液,冶金反应速度是平炉的15倍左右,一般40分钟就可炼一炉钢,而且不用燃料,能节约能源,降低钢的成本;4)生产效率高,小时产钢量是平炉的10倍多,耐火材料消耗低,约为平炉的1/10。因此,最近三十年来,各国新建钢厂或老厂改造普遍采用LD转炉,并逐步代替平炉,成为当代最主要的炼钢法。

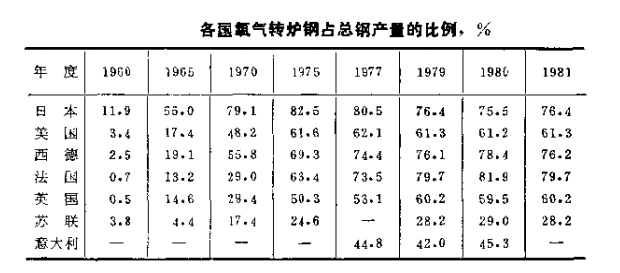

上表为各国氧气转炉钢占总钢产量的比例。从表中看出,二十多年来,氧气转炉钢产量的比例不断增加,其中日本、西德和法国的比例已达到70~82%,但苏联仍以平炉钢为主,氧气转炉钢产量的比例在30%以下。

在国外,1958年有26座LD转炉,产钢能力约为700万吨,炉子的最大容量为65吨;到1981年,世界上氧气转炉约有550座,生产能力为5.25亿吨,最大炉容为410吨。其中,我国有51座氧气转炉,最大炉容为150吨,产钢能力约为1000万吨。

目前,在氧气转炉炼钢中,顶吹氧气转炉炼钢能力约占90%,而且停滞不前;底吹氧气转炉炼钢能力为8%左右,但发展较快,已投入工业生产的底吹转炉约为75座,最大容量为250吨,拟建的还有近10座,总产钢能力约为5080万吨。

底吹氧气转炉炼钢法是在托马斯转炉的基础上于六十年末发展起来的,它可以冶炼高磷或低磷铁水,其炉衬寿命比托马斯转炉的高一倍以上。西德马克西特钢厂研制的底吹转炉炼钢法,称为OBM法,美国引进该法后加以改造,可炼低磷铁水,被命名为Q-BOP法;法国等三家公司联合研制的底吹转炉炼钢法:称作LWS法。

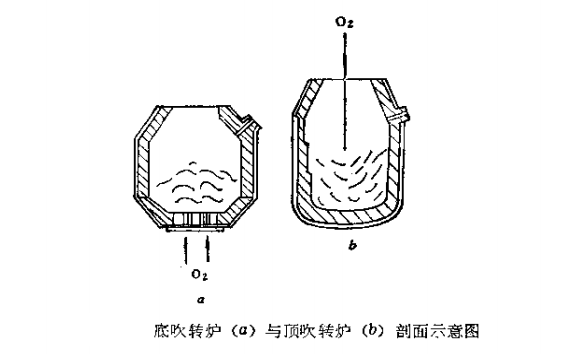

底吹氧气转炉的主要特点是炉体的高径比近似等于1,即呈圆筒状(见上图);工业纯氧是通过炉底多处氧气喷嘴同时供给的。氧气喷嘴是两个同心管组成的,内管通氧气,同时可携带石灰粉及其它添加剂,两个管子的间隙通保护剂。0BM法采用丙烷或其它碳氢化合物作保护剂,LWS法保护剂则用蒸汽或燃料油。

底吹氧气转炉炼钢法与LD炼钢法相比,吹炼平稳,熔池搅拌充分,脱磷与脱硫的效果好,易于冶炼低碳或超低碳钢,也能冶炼低合金钢和不锈钢,金属收得率也高1~3%;由于工厂厂房低、基建费用可节省8~18%;同时,造渣剂和氧气的单耗低,操作方便,命中率高。因此,生产成本低,美国每吨钢成本降低了15~30美元,日本的降低了500~1000日元。

在我国,除了积极完善和提高顶吹氧气转炉炼钢制度及水平之外,应当尽快改造或新建炼钢厂,并要适当地采用底吹氧气转炉炼钢法,以赶上世界先进的水平。

进入八十年代,各国冶金工作者吸取顶吹和底吹氧气转炉炼钢法的优点,开发了顶底同时吹氧转护炼钢法,如日本新日铁公司研制的LD-OB法等;同时,在LD炼钢法的基础上,从炉底又吹进氩、氮和CO2,或者分别与氧气混合使用,上述炼钢法在日本依次称为LD-AB法,LD-KG法,LD-OTB法和LD-CB法等。

在1980年,日本新日铁、川崎、住友和钢管等公司已有8座大型顶吹氧气转炉采用了LD-OB法。1981年日本各公司将改造更多的顶吹氢气转炉,西欧有12座顶吹转炉采用顶底同时吹氧法,北美也有两个公司决定采用顶底吹氧转炉炼钢法。总之,顶底吹氧转炉炼钢法集中了顶吹和底吹转炉的优点,又弥补了各自的缺点,技术经济效果显著,是今后炼钢生产的重要发展方向。

随着氧气转炉炼钢的发展,引起了耐火材料工业组成结构的巨大变化。过去曾成功地用于平炉内衬的镁砖、铬镁砖和铝镁砖,现在被含碳的碱性耐火材料所代替,主要品种有焦油白云石砖、焦油镁白云石砖、焦油镁砖、镁碳砖或各种浸渍砖等,而且对性能指标有较高的要求。为此,各国耐火材料工作者在选择原料、强化原料煅烧及改进制砖工艺等方面,做了大量的工作,有突破性的进展,基本上满足了氧气转炉炼钢工艺的需要。

在炼钢过程中,氧气转炉炉衬的损毁是不均衡的,除改进炉衬砌筑和提高炼钢操作水平外,主要采用耐火喷涂料进行喷补维护,以达到炉衬的均衡损毁,延长其使用寿命。目前,顶吹氧气转炉炉龄已由开始阶段的100炉次左右,提高到5000炉次,甚至一万炉次以上;耐火材料消耗逐年下降,LD转炉每吨钢耐火材料消耗降为1~3公斤,底吹氧气转炉的为2~5公斤,LD-AC或OLP转炉的为6~12公斤,Kaldo转炉的一般为10公斤左右。

最近二十年来,各国对氧气转炉炉衬的损毁机理进行了广泛的研究,为创制耐火材料的新品种,改进操作制度,延长炉衬的使用寿命和降低耐火材料的消耗,起了推动的作用。

上一篇:焦炉炉衬损毁机理及对耐火材料的要求 下一篇:炼钢氧气转炉综合炉衬与拆筑机械化

扫一扫添加好友

扫一扫添加好友 客服1

客服1