联系我们

Contact Us手机:15517585977

联系人:刘工

电话:0371-69961577

传真:0371-69961577

网址:www.zzcync.com

邮箱:1119059534@qq.com

微信:15517585977 超裕耐材

地址:河南省新密市超化镇工业园区

炼钢氧气转炉炉衬熔渣碱度的控制

炼钢氧气转炉炉衬熔渣碱度的控制就是利用造渣剂使渣中的MgO浓度保持在过饱和状态,以便抑制炉衬材料中的MgO向渣中溶解,从而减缓初期渣对炉衬的侵蚀,又能形成高碱度粘稠的熔渣层而保护炉衬。

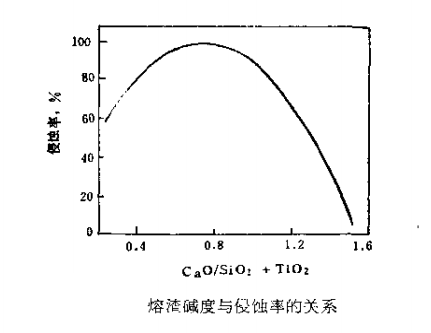

熔渣碱度即为CaO/SiO2之比,它是控制熔渣成分的重要性能指标。上图为熔渣碱度与侵蚀率的关系。从图中看出,当排除TiO的因素后,熔渣碱度为1.0左右时,对炉衬的侵蚀率最大;当熔渣碱度大于1.0时,随着碱度的继续增大,熔渣对炉衬的侵蚀率迅速降低。

1)石灰造渣。氧气转炉吹炼初期,铁水中的硅首先被氧化而生成SiO2使熔渣成为酸性,严重地侵蚀着碱性炉衬。为此,通常加人轻烧活性石灰,以提高熔渣的碱度。但是,石灰(CaO)与硅酸盐熔透起化学反应时,生成硅酸二钙,发生沉淀,能在石灰颗粒表面上形成一层致密的保护膜,使石灰无法继续溶解。由干硅酸钙的熔点较高,到冶炼中期时,Cao的溶解速度仍然十分缓慢,使衬长时间受低碱度熔渣的侵蚀。

为了提高活性石灰的造流效果,除提高其质量外,还可掺加萤石或氧化锰等熔剂,以加快石灰的溶解速度,尽早形成碱性熔渣。

萤石是炼钢最常用的熔剂,它能降低熔渣的熔融温度,又能破坏硅酸二钙所形成的包裹膜,有助于石灰的溶解。但是,萤石对炉衬有强烈的侵蚀作用,又放出氟气污染环境。因此,近年来国外较少使用。氧化锰一般是以锰矿粉或锰铁的形式加人炉内的,其作用与萤石基本相同。

2)白云石造渣。六十年代初期,在氧气转炉冶炼过程中,成功的采用了轻烧白云石造渣技术,使炉龄显著提高。例如,美国共和钢铁公司从1967年采用轻烧向云石造渣,加入量为10.5公斤/吨钢,炉龄则由300多炉提高到481炉次。1972年以来,白云石加入量增加到18.6公斤/吨钢,炉龄提高到951炉次,耐火材料单耗降低到2.5公斤/吨钢。

日本住友金属工业公司开始时采用蛇纹石调节转炉熔渣成分,虽然能增加渣中的MgO含量,但脱磷、脱硫困难,未能推广。1975年采用生白云石与转炉返回渣配合使用,用量一般为25~30公斤/吨钢,再加上其它技术措施,使转炉炉龄由1500炉次左右提高到近2700炉次。

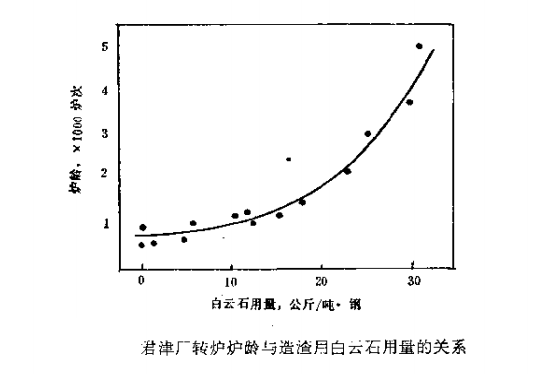

上图为日本君津厂转炉炉龄与造渣用白云石用量的关系。从图中看出,随着白云石用量的增加,炉龄显著提高。当然,炉衬寿命的提高,还与喷补技术的改进和采用副枪(不倒炉)操作等因素有关。目前,君津厂在转炉冶炼过程中,除采用轻烧白云石造渣外,还加人一定数量的锰矿石、软硅石和转炉返回渣等,以取代萤石。采用无萤石冶炼操作,炉衬损毁可人大地降低,使用寿命能显著地提高。

我国在氧气转炉炼钢过程中,也是采用轻烧白云石造渣的。图3-19为首钢造渣技术与侵蚀速度的关系。从图中看出,在相同的条件下,冶炼初期采用高镁质加锰材料、高镁材料和普通材料进行造渣,对炉衬的侵蚀速度依次递增。例如,首钢1973~1977年采用生白云石与菱镁矿石混合后进行造渣,氧气转炉炉龄比用普通材料造渣时提高约200炉次;从1978年开始采用高镁质加锰材料造渣,又使炉龄提高一倍以上,1980年顶吹氧气转炉平均炉龄达到1502炉次。

在冶炼初期,加入白云石的作用与萤石的基本相同。因为自云石中的MgO能与熔渣中的SiO2作用,生成低熔点的钙镁橄榄石,避免形成硅酸钙等高熔点物质,并能改进熔渣的流动性、提高碱度和促进早期化渣。

随着冶炼进程的发展,白云石造渣剂不断溶解,渣中MgO含量提高,并逐渐生成较多的镁橄榄石,从而提高了末期熔渣的碱度和粘性,降低了熔渣对炉衬的侵蚀速度。同时,MgO浓度达到饱和的末期渣(碱度为3.0~3.5),粘性增大,在炉衬上粘附数量增多,形成熔渣保护层,能显善提高炉衬的使用寿命。

3)铁水成分。铁水成分对造渣起决定性的作用。当铁水中有足够数量的锰时,吹炼初期,它和硅一样被氧化,且形成MnO.SiO2等低熔点物质,阻止硅酸二钙等高熔点物质的生成,并能加速化渣作用;吹炼后期,因MnO对温度十分敏感,可提高熔渣粘度,有利于炉衬挂渣。

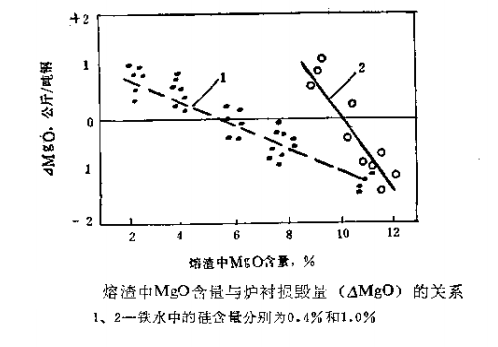

上图为熔渣中MgO含量与炉衬损毁量(ΔMgO)的关系。当ΔMgO等于零时,即炉衬基本不损毁。从图中看出,如果铁水中的硅含量为0.4%时,欲保持炉衬不熔损,必须使熔渣中的MgO含量达到6%左右,方可实现;当铁水中的硅含量增加到1.0%时,熔渣中的MgO含量则应为10%左右,才能使炉衬不损毁。这就是说,原料条件和操作水平不同时,为了保持氧气转炉炉衬的长寿,必须使熔渣中的MgO含量达到需要的数值,即应合理地调整白云石造渣剂的加入量。

从图中还可看出,当白云石加入量不足,即渣中的MgO含量低时,各点均在零线以下,这时炉衬遭到侵蚀;反之,熔渣中的MgO含量过多,渣的粘性增大,虽能保护炉衬,提高炉龄,但也使炉底上涨过快,影响正常生产。根据我国首钢的经验,铁水中的硅含量一般为0.4~0.6%和Si:Mn=1.1~1.2时,能保证良好的造渣操作,且可达到优质、高产、长寿和低耗的目的。

应当指出,铁水中的杂质含量多,致使熔渣量增大和碱性降低,容易引起喷溅,延长冶炼时间,出钢温度也偏高,使炉衬工作条件恶化,损毁加快。另外,铁水中的FeO含量多,虽能促进 CaO的熔化,提高熔渣碱度,但对炉衬侵蚀严重。因为,FeO容易与炉衬材料中的碳起反应,生成脱碳层。它与CaO反应,又生成铁酸二钙等低熔点物质,增大了熔渣的流动性,加速了对炉衬的侵蚀。所以,铁水中的FeO含量应予控制。

上一篇:炼钢氧气转炉综合炉衬与拆筑机械化 下一篇:平炉炼钢用耐火材料的发展概况

扫一扫添加好友

扫一扫添加好友 客服1

客服1